在現代車庫設計中,鋼格柵已經從簡單的功能部件演變?yōu)樘岣呖臻g效率的關鍵因素。面對私家車規(guī)模化和停車位緊張的雙重挑戰(zhàn),傳統(tǒng)混凝土地板的局限性日益突出。本文將通過創(chuàng)新鋼格柵設計,深入分析如何在有限的空間內實現車輛承重和空間利用的雙重突破。

一、車庫鋼格柵高效的三維空間規(guī)劃

多層

復合結構釋放垂直空間。采用2.2米層高設計,下層為傳統(tǒng)停車區(qū),上層格柵平臺承載輕型車輛或存儲功能,單位面積利用率提高80%。通過這個方案,一個社區(qū)

車庫增加了45個停車位,而沒有擴建。

整合坡度優(yōu)化行車動線。整體設計車道坡度和格柵平臺,坡度控制在15°內部采用防滑

齒形表面(摩擦系數)≥0.6),確保車輛上下安全。與傳統(tǒng)的分離式結構相比,該設計節(jié)省了20%的通道面積。

底部懸掛系統(tǒng)創(chuàng)造了一個靈活的空間。格柵平臺下部預留1.8米凈高,可設置充電樁、消防設施或微型倉儲。模塊化快速拆卸設計使功能轉換在4小時內完成,以適應未來需求的變化。

二、車庫鋼格柵專業(yè)應對車輛荷載

動態(tài)沖擊系數的科學價值。對于SUV等

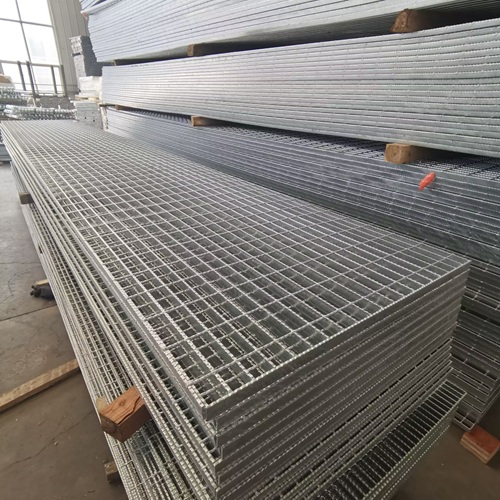

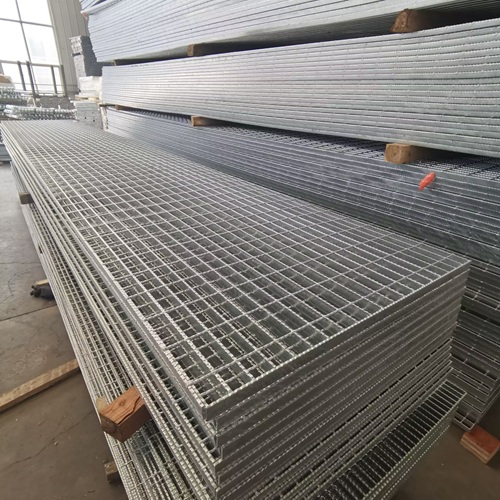

重型車輛(維修質量2.5-3.5噸),設計載荷為靜載1.8倍,以確保緊急制動條件的安全。測量數據顯示,在3噸沖擊下,優(yōu)化后的G405/40/50格柵變形≤L/300。

輪胎接觸面的精確加固。加密橫桿(間距30mm)設置在車輛行駛軌道區(qū)域(寬度1.2m),局部承載能力提高35%,避免長期滾動造成的網格變形。不同型號的輪距數據采用激光掃描技術進行匹配,實現個性化加固。

振動衰減設計提高了舒適度。在格柵下層安裝橡膠阻尼墊(厚度)≥8毫米),將車輛通行噪音降至65分貝以下,同時減少30%的振動傳遞。高端公寓

車庫應用后,上層居民的投訴率降至零。

三、車庫鋼格柵創(chuàng)新材料的性能突破

超高強度輕量化合金減輕了負擔。與傳統(tǒng)碳鋼相比,HSLA-80高強度低合金鋼的重量減輕了25%,顯著降低了支撐結構的成本。其550MPa的屈服強度可以保證20年以上的疲勞壽命。

復合防滑表面全天候安全。在聚氨酯涂層中嵌入碳化硅顆粒(粒徑1-2mm),形成永久性防滑紋理,冰面摩擦系數仍保持在0.45以上。這種處理比普通防滑涂料延長5倍。

自發(fā)光導向系統(tǒng)智能集成。LED導光條嵌入格柵邊緣,無源照明通過發(fā)光材料實現,亮度通過車輛感應自動調節(jié)。根據一個智能

車庫的測量,該系統(tǒng)將停車效率提高了40%。

四、車庫鋼格柵安裝維修工程智能

適應結構誤差的三維可調支座。允許使用帶球形鉸接的支撐系統(tǒng)±高度調節(jié)和15毫米調節(jié)±3°完美消化建筑結構施工偏差的角度補償。與傳統(tǒng)焊接方法相比,安裝效率提高了三倍。

單元化快速拆卸設計便于維護。每個停車位區(qū)域設計為2.4m×對于5m標準模塊,可在1小時內更換單個模塊。底部管道維護端口與格柵開啟裝置聯動,實現“抬板即維護”的便捷操作。

智能監(jiān)控系統(tǒng)可以防范風險。應變傳感器安裝在關鍵支架上,實時監(jiān)控荷載分布。當出現超載或異常振動時,預警信息會自動推送到管理平臺,并與區(qū)域照明預警聯動。

五、車庫鋼格柵全周期成本優(yōu)化策略

空間收入量化模型驗證價值。建立“每立方米空間年收入”評估體系,證明雖然立體格柵方案的初始投資高出15%,但三年內的停車費收入可以抵消差額。商業(yè)綜合體案例表明,投資回收期僅為2.8年。

全新的維修費用算法。周期性翻新(每五年一次)包含在傳統(tǒng)地板中、

鋼格柵系統(tǒng)10年的綜合成本比劃線更新等隱性成本低22%。其免維護特性特別適用于機械停車設備的集成。

殘值回收機制提高了經濟性。與鋼廠簽訂廢鋼回購協議,報廢格柵按市場價格的60%抵消新材料,形成資源閉環(huán)。支持模塊化設計,在不影響整體結構的情況下進行局部更新,進一步降低長期持有成本。